Redutores de

Velocidade

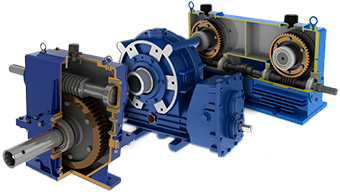

Redutor de Velocidade o conjunto de coroa e

parafuso com rosca sem-fim ou de engrenagens acondicionada em uma carcaça com

sistema de lubrificação e destinado a reduzir velocidades.

A manutenção deste tipo de equipamento é critica,

pois problemas na transmissão de movimentos acarretam em prejuízo na produção

com a indisponibilidade do equipamento.

Redutores mecânicos de engrenagens são largamente

empregados para o acionamento mecânico de máquinas em diversos tipos de

seguimentos industriais.

Manutenção em Redutores de Velocidade

Manutenção

Preditiva

Técnicas de manutenção preditiva, dentre elas,

técnicas baseadas na análise de vibrações e análise do óleo lubrificante.

As primícias

básicas para implementação de uma manutenção preditiva baseada na Análise

de Vibrações, são que os sinais vibratórios provenientes do

equipamento a ser monitorado sejam obtidos sempre nas mesmas, posições e

condições operacionais.

Porém em muitos casos, não é possível a obtenção

dos sinais vibratórios sempre nas mesmas condições operacionais. Esta situação aumenta

muitas as dificuldades para a detecção e o acompanhamento de falhas em sistemas

de engrenagens.

Dificuldades estas proveniente do fato de todas as fontes de ruídos

fundamentais, além daquelas decorrentes do surgimento de algum defeito,

possuírem freqüências dependentes da velocidade de rotação do redutor, e

amplitudes dependentes do torque e da rotação que esta sendo transmitida, o que

além de confundir, dificulta muito a referida análise.

Dentro da Análise de Óleos existem diversos ensaios, em

várias situações nos deparamos com falhas crônicas de rolamentos em redutores,

onde após a análise do óleo, encontramos altos níveis de contaminação, mistura

de óleos de bases diferentes ou de viscosidades diferentes……, ou seja, não cumprindo

o papel fundamental para o qual foi especificado: a formação do filme

lubrificante.

Ensaios:

Viscosidade:

propriedade físico-química mais importante para o óleo, pois garante a formação

adequada do filme lubrificante. Neste caso recomenda-se sempre contatar o

fabricante para checar qual a variação máxima admissível em relação ao óleo

novo.

TAN

(acidez): Os

óleos industriais possuem caráter geralmente ácido em função dos aditivos

antidesgaste. O objetivo principal do acompanhamento do TAN é saber o status do

pacote de aditivos (se eles foram consumidos). Durante a utilização do óleo

lubrificante, a acidez diminui com o tempo (pelo consumo dos aditivos) para

depois subir novamente (pela oxidação). A oxidação causa o aparecimento de

ácidos orgânicos.

Teor

de água: a contaminação por água é

extremamente prejudicial, pois acelera a degradação dos aditivos. Os testes

mais comuns são: crepitação, destilação, Karl Fischer e espectrometria por

infravermelho.

Ferrografia: técnica

de monitoramento e diagnóstico da condição de máquina. A partir da

quantificação e análise da morfologia das partículas de desgaste determina-se

os tipos de desgaste, contaminantes, desempenho do lubrificante,…. Com estes

dados e a formação de histórico torna-se possível tomar decisão de parar uma

máquina ou não para reparo.

O fator preponderante para sucesso na aplicação da

análise de óleos, é que a Manutenção estabeleça uma frequência para realização

dos ensaios, que esta frequência seja obedecida rigorosamente, e que um

histórico seja criado, pois Manutenção Preditiva é fundamentalmente

acompanhamento de tendências.

Manutenção Preventiva

A Manutenção Preventiva quando bem executada

utilizando-se de ensaios não destrutivos como partículas magnéticas, líquidos

penetrantes, dureza e outros ensaios necessários, vem em muito auxiliar as

dificuldades encontradas nas manutenções preditivas.

Os principais cuidados na manutenção preventiva,

principalmente nos redutores de engrenagens são:

·

Na desmontagem, iniciar pelo eixo de alta rotação e

terminar pelo de baixa rotação.

·

Na substituição de eixo e pinhão, considerar ambos

como uma unidade, isto é, se um ou outro estiver gasto, substituir ambos.

·

Coroas e pinhões cônicos são lapidados aos pares e

devem ser substituídos aos pares, nas mesmas condições. Os fabricantes marcam

os conjuntos aos pares e, geralmente, indicam suas posições de colocação que

devem ser respeitadas.

·

Medir folgas entre os dentes para que esteja de

acordo com especificações.

·

Proteger os lábios dos retentores dos cantos agudos

dos rasgos de chaveta por meio de papel envolvido no eixo. Não dilatar os

lábios dos retentores mais que 0,8mm no diâmetro.

Conjunto de Engrenagens

·

Reversões de rotação e partidas bruscas sob carga

devem ser evitadas.

·

A lubrificação deve eliminar a possibilidade de

trabalho a seco.

·

A lubrificação deve atingir toda a superfície dos

dentes.

·

A lubrificação deve ser mantida no nível. O excesso

de óleo provoca o efeito de turbina que, por sua vez, produz superaquecimento.

·

Usar óleo lubrificante correto.

·

A pré-carga dos rolamentos ou a folga dos mancais

devem ser mantidas dentro dos limites recomendados. Essa medida evitará o

desalinhamento dos eixos. Eixos desalinhados provocam o aparecimento de carga

no canto dos dentes e suas possíveis quebras.

·

O desgaste dos eixos e dos entalhes dos dentes das

engrenagens não devem exceder os limites de ajuste. Se esses limites forem

excedidos, ocorrerão batidas devido ao atraso, recalcando os entalhes. Ocorrerá

desalinhamento, além de defeitos nocivos sobre os flancos dos dentes da

engrenagem.

·

Depósitos sólidos, do fundo da caixa de engrenagens

devem ser removidos antes de entrar em circulação.